天車式五軸(橋式)有什么優點,五軸數控機床如何選擇,五軸聯動機床有哪些分類?

五軸聯動機床簡單的來說是指可以五軸五聯動的工具機。其主要加工產出圓弧曲面的工件如蝸輪葉片等的高階高附加價值的零件,機臺被廣泛使用在航空業、醫療、汽車、特殊模具產業居多。

五軸加工中心的種類有很多,稱呼和習慣性叫法也有很多,如龍門五軸、五軸龍門加工中心,天車式五軸(橋式龍門五軸)、動柱式五軸加工中心、動梁式五軸加工中心等等。

天車式五軸多為臺灣那邊的習慣叫法,大陸這邊慣用稱呼是龍門五軸或者五軸龍門加工中心。

其中五軸加工中心里面又細分為搖籃轉臺五軸與擺頭式主軸五軸機為市場常見的機種。搖籃式五軸加工中心按搖籃轉臺的傾斜軸向可分為A軸向與B軸向的擺設,依各廠家設計又有所不同。

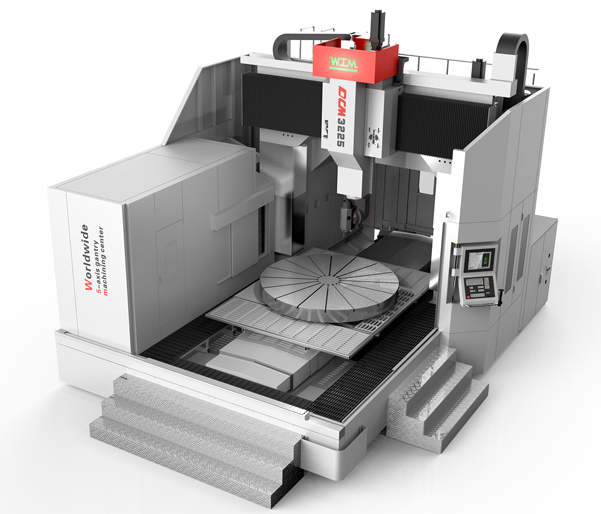

環球機械五軸龍門加工中心GTM高轉速系列

天車式五軸有什么優點,五軸數控機床如何選型?

1、機床整體結構性能穩定

一個保險杠工件10噸左右的重量,對于機床的絲杠螺母驅動系統來說是非常重大的負擔。

對于導軌滑塊的支撐系統來說,同樣也是非常重大的負擔。

每天機床拖動著這樣大重量的工件移動,對滾珠絲杠和直線導軌的磨損影響比較大,時間長了容易吃不消。

天車式機床的工作臺軸系加上工件的重量,起碼有20噸重,整個系統移動、停止的時候會產生很大的慣性,而且工件的重量是變化不定的。橫梁上的這個軸系不會超過5噸,這樣機床控制兩個相差一倍重量的軸系質量移動時,加上工件重量的不確定性,波動很大。機床要控制好加減速,要保證插補精度,是很困難的,時間一長容易導致機床精度下降。

天車式機床的工作臺是完全不動的,可以徹底避免大型工件移動產生的上述問題。特別是機床工作臺有關部位的磨損就沒有了。

天車式機床的移動部位都在橫梁上,而且質量是固定不變的,機床控制移動部件的加減速,插補精度,就容易多了。

加工大型比較重的模具零件建議考慮天車式工作臺固定式結構的。點擊了解:天車式龍門加工中心產品介紹。

工作臺接地,可承受較大重量模具加工

2、天車式床身的結構分析

天車式機床由兩個側立面墻和一個水平固定工作臺組成的,而制造這樣大型的金屬結構件的方法有兩個,一個是用傳統的鐵水澆鑄,一個是用鋼板焊接成。

1. 傳統的鐵水澆鑄方法,可以保證機床在數十年內不會發生嚴重的變形。導致鑄件蠕變的內應力會在一定時間內趨于穩定,而且越長越穩定。鑄鐵本身有減震,減壓特性。

2. 鋼板焊接的床身的內應力殘留時間長,鋼板的彈性好,剛性差。導致整體精度不斷的處于一種不穩定狀態。

3. 整個床身從微觀上來看,并不是一個整體的結構,因為鋼板為了焊接,在單面做出的坡口尺寸不可能超過鋼板厚度的三分之一,這樣中間還有三分之一是空虛的,相當于用玻璃膠把玻璃固定在窗框里,而玻璃和窗框仍然是兩個獨立的物體的原理一樣。這樣的結構從整體來看,每一個結構件和焊在一起的結構件之間都有空隙的,不可能會有鑄鐵整體澆筑的力學強度大。

4. 龐大的鋼結構件要用大量的鋼板密集的焊接起來,在狹小的內部空間里面,人工電焊時怎么樣保證每塊鋼板焊口的焊接質量?怎么樣檢測焊口的質量?

5. 鑄件可以用自然時效,人工時效,震動去應力的方法去除內應力。而焊接產生的殘余應力是巨大的,一個床身這么多焊口生產的殘余應力怎么樣去除?鋼結構件是不可能用上述方法去除內應力的。

6. 并不是說焊接的結構件整體強度不夠,而是說作為設計壽命20年的,每天要承受高速度高負荷加工力量的大型精密機床來說,要長期保持絲級精度,就不合適了。

7. 用鑄件制造的床身對于地基的要求不高,可以節約成本。

8. 特別是兩個側立面墻固定在一個底盤上的結構,三位一體,不容易變形。

建議考慮用鑄鐵澆筑成的床身,比較穩定耐用。

3、天車式的動梁驅動方式分析

1. 天車式機床的全部移動部位都在側立面墻壁上方的動梁上,靠線型導軌的滑塊支撐。

2. 驅動這個動梁移動的方法有兩個,一個是用傳統的絲桿絲母的方式,一個是用電磁式直線馬達方式。

3. 現在超長尺寸絲桿絲母結構都是絲桿不旋轉,靠絲母旋轉帶動動梁移動的,這樣的方法不可避免的會有機械磨損,機械震動。傳動副有機械阻尼,傳遞滯后效應。雙絲杠副物理尺寸不可能完全一致,安裝尺寸不可能完全一致,可能會導致精度有所下降。

而且絲母的長度相對于絲桿而言是很短的,這樣絲母對絲杠的作用力就在一個點上,長絲桿會像受力的弓弦那樣,不可避免的會彎曲。彎曲的絲桿反過來又會影響到絲母滾珠旋轉的平滑性。長此以往,就會別勁兒,最終這個力道會選擇一個最容易釋放的零部件傳遞,也就是變形了。

4.電磁直線馬達驅動方式,沒有機械磨損,沒有機械震動,兩個支撐端沒有絲桿的剛性應力,機床在長期的運行中微觀的調整不同步相對容易。直線馬達沒有阻尼,沒有傳遞滯后延遲,精度保持性好。

5.直線馬達的缺點是,會發熱。

建議選用直線馬達驅動方式。

4、電磁式直線馬達的散熱問題

采用直線馬達驅動的機床有些帶有冷卻系統用來冷卻直線馬達,有些不帶冷卻系統。

建議采用帶冷卻系統的,這樣對降低機床的變形有利。對延長磁性部件的壽命有利,因為磁性部件是怕熱的,高溫會導致失磁。

5、動梁部分結構的分析

天車式機床的切削力就靠動梁系統發出,反作用力也是靠動梁系統吸收抵消。最終是通過Z軸滑塊帶著主軸頭實現加工的。

1.現在汽車為了美觀,傾向于把前后保杠做的很彎曲,這樣模具的凹模就會非常深,加工時Z軸就要非常的下探,整個Z軸滑塊就要很長。為了盡可能的減少干涉,滑塊的截面積尺寸不可能做到很大,要細長化。這樣的就會導致滑塊的剛性降低,一旦發生擺動,最終會導致加工精度降低和表面光潔度下降。

環球動梁式五軸加工中心

為了加強Z滑塊的剛性,滑塊上的線軌的數量要多,最好是Z滑塊的四個外側面都有導軌支撐,限制Z滑塊向四個方向擺動。

建議選用四條線性導軌的Z滑塊系統。

2. 常見的Z軸平衡剎車系統有氮氣缸平衡式和馬達剎車式兩種。氮氣缸系統體積大,和Z軸驅動系統有一個連接的關系,有反應滯后時間。有可能發生氣體泄露導致平衡失效,適用于低速機床。

馬達驅動剎車系統是高速機床的首選,體積小,驅動剎車一體化,反應滯后時間極短。一旦發生停電,希望Z軸系統可以及時剎車,并可以上升,以保護主軸和工件,所以要求機床自帶蓄電瓶提供短時間的后備電源。

建議優先選用有伺服馬達驅動剎車系統和后備電源的五軸數控機床。

6、主軸頭部分結構分析

1.現在的五軸主軸頭都是用DD馬達直驅,細分再看看AC兩個頭擺角度時候是一度一格還是3度一格。

2.主軸高速運轉發熱量高,必須有主軸液態油冷系統。不可以用油脂潤滑方式。冷卻不足,輕則導致加工精度變化,重則燒毀主軸軸承。

3.加工儀表盤模具時空間位置狹窄,希望主軸頭整體尺寸要小些,干涉小。

4.要有高轉速20000轉左右,可以獲得高質量的加工表面,減少配模工作量。可以用到1mm直徑的刀具,減少電極數量。

5.要用HSK規格的主軸接口,BT的沒有精度和高轉速承受力。

天車式五軸(橋式)有什么優點,五軸數控機床如用選擇的知識今天就分享到這里了。東莞環球工業機械專業生產五軸深孔鉆、龍門五軸加工中心、六軸鏜銑床,歡迎您的咨詢,如果您有選型方面的疑問,請聯系我們網站上的客服電話。

內容來自網絡整理,侵刪。