大角度型-HS/H系列

-

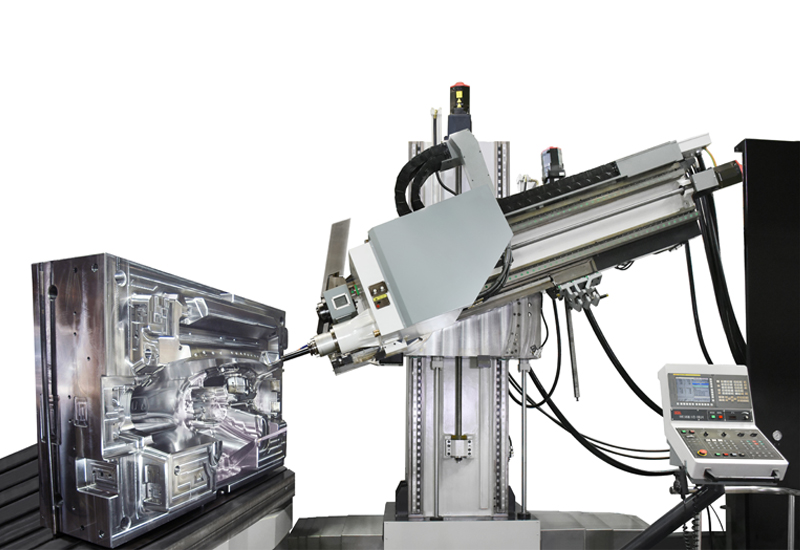

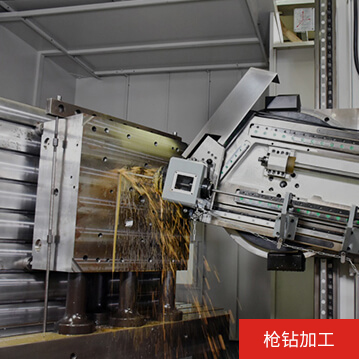

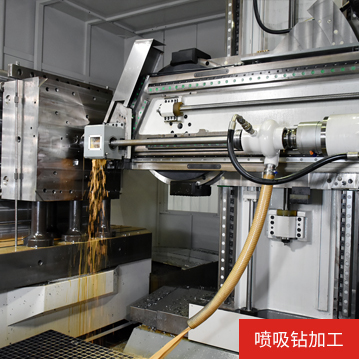

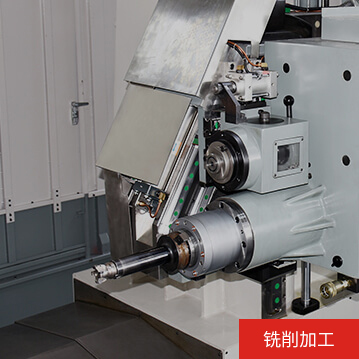

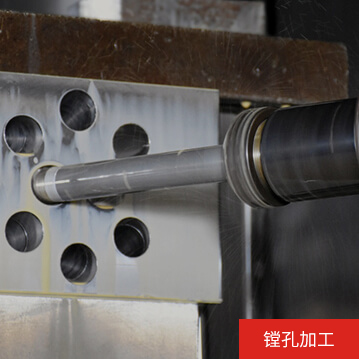

加工功能

具有深孔槍鉆、噴吸鉆、重型銑削加工功能噴吸鉆是雙鉆管自身具有封油結(jié)構(gòu),不需要導(dǎo)向套貼合工件來進行封油,對要加工孔的工件表面要求不高,適用性非常廣泛,用在鉆銑復(fù)合機床上“如虎添翼”。

-

鉆銑切換

采用導(dǎo)向箱自動傾斜向上移開的方式,可快速實現(xiàn)深孔鉆削模式與銑削模式的切換,避免了加工時前導(dǎo)向?qū)ぜ盎剞D(zhuǎn)臺回轉(zhuǎn)時帶來的妨礙。

-

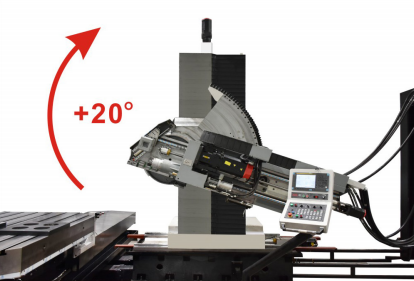

A軸偏擺角度

向上轉(zhuǎn)20度,向下轉(zhuǎn)45度,Y軸絲杠和A軸絲杠各自傳動,結(jié)構(gòu)合理,穩(wěn)定性好。

-

A軸

消隙軸承組合新型結(jié)構(gòu),采用了預(yù)壓消隙軸承克服了轉(zhuǎn)動間隙問題,大幅提高了A軸旋轉(zhuǎn)精度。

-

鉆桿支撐架移開方式

通過氣缸自動翻轉(zhuǎn)形式,減輕操作員的勞動強度。

-

數(shù)控回轉(zhuǎn)工作臺

采用封閉式靜壓油浮結(jié)構(gòu)設(shè)計,工作臺抗傾覆能力大幅增強。

-

機床配重

液壓配重且配有氮氣:反應(yīng)速度快,穩(wěn)定性強,加工精度高,銑削加工表現(xiàn)卓越。

-

軸數(shù)

工作臺直線運動(X軸)、滑臺上下運動(Y軸)、立柱前后運動(Z軸)、主軸箱前后運動(W軸)、滑枕旋轉(zhuǎn)(A軸)、工作臺回轉(zhuǎn)(B軸),共六軸,與同行同類別機床相比軸數(shù)不會少,坐標(biāo)軸命名也與國家標(biāo)準(zhǔn)之規(guī)定相吻合。

-

導(dǎo)軌的布局

X、Y、Z、W均采用兩條導(dǎo)軌,采用高剛性重載滾柱導(dǎo)軌,這種結(jié)構(gòu)具有較高的導(dǎo)向精度,良好的低速運動平穩(wěn)性,高速運動順暢,精度更有保障。

1. 導(dǎo)向座升降式設(shè)計:專利鉆銑復(fù)合轉(zhuǎn)換設(shè)計, 有效對所加工的大型工件干涉減至最低。有些制造商為了回避我司的專利把設(shè)計改成橫向移動,但并沒有考慮到橫向移動在實際加工時會對工件及回轉(zhuǎn)工作臺回轉(zhuǎn)時帶來妨礙。

2. 傳動滑臺回轉(zhuǎn)結(jié)構(gòu)及定位設(shè)計:該五軸深孔鉆機床采用了先進的一體式設(shè)計,滑枕通過中心軸鉸接在整體式滑臺上,滑枕后端由伺服電機通過減速機驅(qū)動絲杠帶動滑枕旋轉(zhuǎn),而中心軸上安裝的旋轉(zhuǎn)偏碼器則用于控制旋轉(zhuǎn)角度,使主軸可以成一個傾斜角度對工件進行斜面加工,定位精確,剛性強度優(yōu)勝。

類型(特別設(shè)計)

標(biāo)準(zhǔn)型 (S型):配備先進的 FANUC 六軸數(shù)控系統(tǒng),主要針對五軸深孔鉆加工,帶有銑削及五軸空間定位加工,功能強大。

高精版 (GS/G型):是高精度深孔鉆銑復(fù)合加工機床,也是塑料和金屬模具高精度復(fù)合角度加工解決方案。

類型(特別設(shè)計)

回轉(zhuǎn)分度臺采用靜壓油浮導(dǎo)軌配合德國進口多頭泵設(shè)計,分度臺中心安裝有旋轉(zhuǎn)編碼器,當(dāng)大型工件放在工作臺上也能穩(wěn)定回轉(zhuǎn)及精密定位;定位后由強力油壓夾持機構(gòu)鎖緊后進行加工,以承受強大的加工推力而不移動,而分度臺回轉(zhuǎn)時的油浮效果達到零摩擦,一般油壓分度盤不能與之相比。

| 型號 | 單位 | CAMDER 2.6HS |

CAMDER 3.6HS |

CAMDER 2.6H |

CAMDER 3.6H |

|

| 加工能力 | 槍鉆鉆孔直徑 | mm | 3~50 | |||

| 噴吸鉆鉆孔直徑 | mm | 18~50 | 18~65 | |||

| 槍鉆最大鉆孔深度 | mm | 1500+550 | ||||

| 噴吸鉆最大鉆孔深度 | mm | 1000 | ||||

| 攻絲能力 | - | M30×3.5 | M36×4 | |||

| 銑削能力 | cc/min | 300 | 400 | |||

| 加工行程 | 工作臺左右行程(X) | mm | 2500 | 3000 | 2500 | 3000 |

| 滑臺行程(Y) | mm | 2000 | ||||

| 立柱行程(Z) | mm | 1000 | ||||

| 滑枕旋轉(zhuǎn)角度(A) | - | 主軸向上轉(zhuǎn)20°,向下轉(zhuǎn)45°;Clockwise20°,counterclockwise45° | ||||

| 主軸中心至工作臺面 | mm | 0~2000 | ||||

| 主軸端面至工作臺中心 | mm | 430~1430 | 530~1530 | 430~1430 | 530~1530 | |

| 主軸 | 主軸錐孔 | - | BT50 | |||

| 主軸最高轉(zhuǎn)速 | rpm | 4000 | ||||

| 加工速度 | 快速進給(X/Y/Z/W) | m/min | 8 | 10 | ||

| 滑枕最高轉(zhuǎn)速(A) | rpm | 1 | ||||

| 工作臺最高轉(zhuǎn)速(B) | rpm | 2 | ||||

| 功率 | 主軸電機 | KW | 15/18.5(15min) | 18.5/22(30min) | ||

| X軸進給伺服電機 | N·m | 36 | 30 | |||

| Y軸進給伺服電機 | N·m | 36 | 38 | |||

| Z軸進給伺服電機 | N·m | 27 | 38 | |||

| W軸進給伺服電機 | N·m | 36 | 30 | |||

| A軸進給伺服電機 | N·m | 36 | 38 | |||

| B軸進給伺服電機 | N·m | 36 | 30 | |||

| 機床總功率 | KW | 64 | 77 | |||

| 數(shù)控分度臺 | 負(fù)重 | ton | 20 | 30 | 20 | 30 |

| 尺寸(長×寬) | mm | 2200×1600 | 2400×1800 | 2200×1600 | 2400×1800 | |

| 冷卻系統(tǒng) | 冷卻液壓力范圍(槍鉆) | Mpa | 2~11 | |||

| 冷卻液壓力范圍(噴吸鉆) | Mpa | 1.0~2.0 | ||||

| 冷卻液流量范圍(槍鉆) | L/min | 6~140 | ||||

| 冷卻液流量范圍(噴吸鉆) | L/min | 40~125 | 40~163 | |||

| 尺寸及重量 | 機床占地面積(長×寬) | mm | 9700×8400 | 9800×8900 | 9700×8400 | 9800×8900 |

| 機床最大高度 | mm | 5200 | ||||

| 機床重量 | ton | 42 | 45 | 42 | 45 | |

| 數(shù)控系統(tǒng) | CNC system | - | FANUC 0i-MF PLUS | |||