車削加工中,對內孔進行車削是加工生產中常見的一種加工方法,本文介紹在對內孔進行車削的時候需要用到的內孔加工用的刀具、內孔加工的工藝、內孔測量用量具以及內孔加工質量原因等相關內容。

一、內孔加工用刀具

根據不同的情況,內孔車刀可以分為通孔車刀和盲孔車刀。

1、通孔車刀

為了減小徑向切削力,防止振動,通孔車刀的主偏角一般為60—75度,副偏角為15—30度。為了防止內孔車刀后刀面和孔壁摩擦又不使后角磨得太大,一般磨成兩個后角。

2、盲孔車刀

盲孔車刀是用來車盲孔或臺階孔的,主偏角為90—93度,刀尖在刀桿最前端,刀尖與刀桿外端的距離小于內孔半徑。

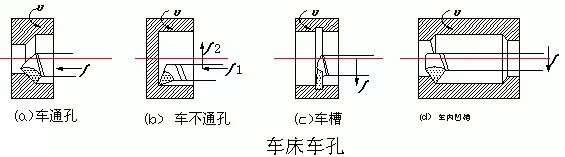

二、內孔加工工藝

車孔是常用的孔加工方法之一,可用作粗加工,也可用作精加工。為了增加車削剛醒,防止產生振動,要盡量選擇粗的刀桿,裝夾時刀桿伸出長度盡可能短,只要略大于孔深即可。刀尖要對準工件中心,刀桿與軸心線平行。為了確保安全,可在車孔前,先用內孔刀在孔內試走一遍。精車內孔時,應保持刀刃鋒利,否則容易產生讓刀,把孔車程錐形。

三、內孔測量用量具

孔徑尺寸精度要求較低時,可采用鋼直尺、內卡鉗或者游標卡尺測量,精度要求較高時,可用內徑千分尺或內徑量表測量,標準孔還可以采用塞規(guī)測量。

1、游標卡尺

游標卡尺測量孔徑尺寸時注意尺身與工件端面平行,活動量爪沿圓周方向擺動,找到最大位置。

2、內徑千分尺

這種千分尺刻度線方向和外徑千分尺相反,當微分筒順時針旋轉時,活動爪向右移動,量值增大。

3、內徑百分表

內徑百分表將百分表裝夾在測架上構成。測量前先根據被測工件孔徑大小更換固定測量頭,用千分尺將內徑百分表對準“零”位。擺動百分表取最小值為孔徑的實際尺寸。

4、塞規(guī)

由通端和止端組成,通端按孔的最小極限尺寸制成,測量時應塞入孔內,止端按孔的最大極限尺寸制成,測量時不允許插入孔內。當同端能塞入孔內,而止端插不進去時,說明該孔尺寸合格。

四、內孔加工質量原因分析

1、內孔尺寸精度超差

主要是由于沒有仔細測量或測量方法有誤造成。

2、孔有錐度

可能是由于切削用量選擇不當,車刀磨損,刀刃不夠鋒利,刀桿剛性差而產生讓刀等原因造成,車床主軸軸線歪斜,床身導軌嚴重磨損也是造成所加工孔有錐度的原因。

3、孔表面粗糙度超差

可能是由于切削用量選擇不當,產生積屑瘤;或車刀磨損,刀刃不夠鋒利,切削時刀桿振動造成。

本文轉載自網絡