目前槍鉆已經(jīng)成為深孔加工的主流刀具,因為槍鉆可獲得精密的加工效果,加工出來的孔位直線度、尺寸精度、同軸度和表面光潔度較高,可解決各種形式的深孔、交叉孔、盲孔及平底盲孔的加工問題,被廣泛應(yīng)用于汽車工業(yè)、航天工業(yè)、醫(yī)療器材工業(yè)、刀具/模具行業(yè)、建筑工業(yè)、油壓、空壓工業(yè)等領(lǐng)域。本文主要介紹槍鉆在深孔加工中的夾持方式、找正方法和技術(shù)要領(lǐng),分析刀具失效模式及對應(yīng)的解決策略,希望對您有所幫助!

深孔加工中使用較為普遍的為直槽槍鉆。根據(jù)槍鉆直徑,結(jié)合其傳動部分、柄部和刀頭的內(nèi)冷卻孔情況,分為整體式和焊接式兩種類型。槍鉆冷卻液從后刀面上的小孔處噴出,該小孔通常為一兩個圓形孔或一個單獨(dú)腰形孔,加工工件孔徑范圍從φ1.5mm-φ76.2mm,鉆削深度與長徑比可達(dá)100:1。雖然槍鉆每轉(zhuǎn)進(jìn)給量低,但與傳統(tǒng)麻花鉆相比,其每分鐘進(jìn)給量較大,加工效率和質(zhì)量較高。

1 槍鉆常見的回轉(zhuǎn)模式和裝夾方式

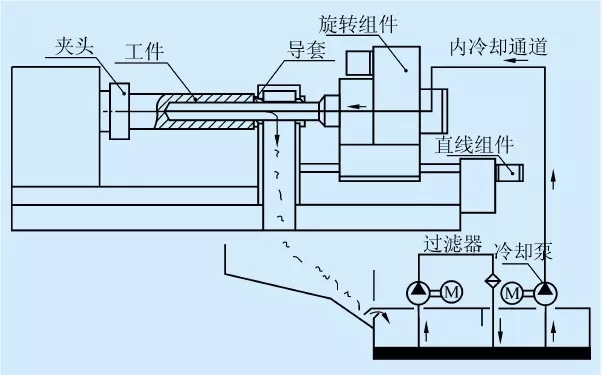

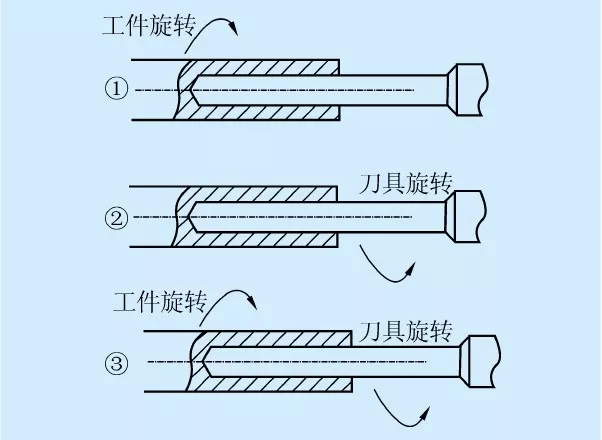

槍鉆常見回轉(zhuǎn)模式主要有:由機(jī)床主軸帶動刀具旋轉(zhuǎn)、刀具與工件逆向旋轉(zhuǎn)和刀具固定而工件旋轉(zhuǎn)(見圖1),槍鉆在車床上的深孔加工技術(shù)采用槍鉆固定、工件旋轉(zhuǎn)的模式(見圖2)。

圖1 常規(guī)槍鉆系統(tǒng)

圖2 槍鉆回轉(zhuǎn)模式

槍鉆安裝在自制的帶有冷卻快換接口的簡易T型刀座組件上,該刀座組件主要由T型基座、鎖緊螺母、錐柄套筒和冷卻液快換接頭四部分組成。T型基座內(nèi)孔裝1:15錐柄套筒,通過側(cè)壁螺紋徑向壓緊在槍鉆刀柄V型缺口部位,伸出耳片裝在機(jī)床方刀架刀位處。

2 槍鉆在車床中的深孔加工技術(shù)

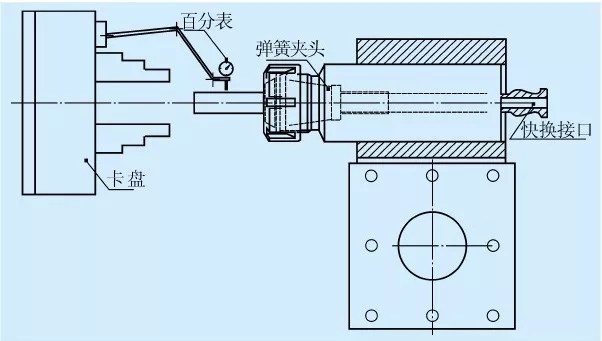

(1)槍鉆在機(jī)床上的找正方法

根據(jù)工件外圓、內(nèi)孔同軸度的不同要求,一般采用兩種找正方法:

①使用對刀儀測量刀具相關(guān)數(shù)據(jù),試切調(diào)整刀具位置;

②在加工中心百分表找正:在簡易T型基座孔中裝入一基準(zhǔn)軸。將百分表座吸附于車床卡盤上,調(diào)整百分表指針位于基準(zhǔn)軸表面,用手緩慢撥動卡盤觀察指針變化情況,并通過墊片手工調(diào)整Y軸方向位移值,X方向找校準(zhǔn)棒兩側(cè)偏差值Di,中托板手柄調(diào)整值為│(Di-D)│/2,D為校準(zhǔn)棒直徑。對同軸度無要求的工件孔,可直接在機(jī)床主軸插入一校準(zhǔn)棒(與T型基座孔基準(zhǔn)尺寸一致的校準(zhǔn)棒),通過校準(zhǔn)棒與T型基座孔的匹配關(guān)系找正調(diào)整。對于同軸度要求較高的工件,建議采用第二種找正方法。

圖3 百分表Y方向找正

(2)槍鉆在深孔加工時的技術(shù)要領(lǐng)

為將槍鉆引進(jìn)到車削加工中,考慮到槍鉆切削刃旋向特點,采用槍鉆不動、車床主軸逆時針旋轉(zhuǎn)的加工方法(與刀具旋轉(zhuǎn)方向相反,如使用加工中心時,主軸順時針旋轉(zhuǎn))。槍鉆在車床中適宜加工孔徑為φ5mm-φ25mm、深徑比(D/d)20:1-50:1的工件,車床轉(zhuǎn)速大于800m/min,進(jìn)給量0.04-0.10mm/r為宜,切削液為油基水溶性冷卻液。加工前一般采用頂角140°的鉆頭粗鉆、精鏜,制引導(dǎo)孔(也可制作專用導(dǎo)向套替代引導(dǎo)孔),引導(dǎo)孔孔徑控制在槍鉆直徑公差H7等級,孔深2-3倍孔徑值。槍鉆在進(jìn)入引導(dǎo)孔時,需低速運(yùn)轉(zhuǎn)(刃部硬質(zhì)合金槍鉆刀具細(xì)長、柔性大,高速運(yùn)轉(zhuǎn)進(jìn)入引導(dǎo)孔時易發(fā)生刀體折斷或切削刃崩裂現(xiàn)象)。建議鉆削過程中配合油霧脈沖發(fā)生器一同使用,它可以提供一個高壓冷卻環(huán)境,在加工過程中刀尖一直處于切削液霧化狀態(tài),并在工件內(nèi)孔表面形成一層油膜,不但能減少刀具阻力和磨損,還能有效延長槍鉆壽命,在改善工件表面質(zhì)量情況下,起到油霧微潤滑、排屑和冷卻的作用。

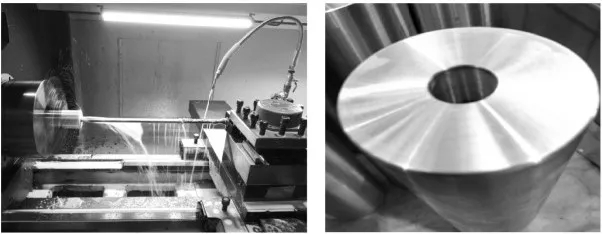

實際加工時,槍鉆夾持在錐柄套筒中,安裝于車床方刀架上,油霧脈沖發(fā)生器導(dǎo)管由床尾引入,高壓冷卻液由槍鉆中空鉆桿內(nèi)部到達(dá)槍鉆頭部進(jìn)行微潤滑冷卻,同時高壓冷卻液將鐵屑從工件內(nèi)部沿鉆桿外部的V型槽排出,整個鉆削過程無需定期設(shè)置退刀排屑操作。如加工φ16mm孔深280mm的工件(見圖4),刀具選用硬質(zhì)合金槍鉆,加工前在零件一端制深40mm的φ16+0.020mm導(dǎo)引孔,機(jī)床轉(zhuǎn)速850r/min,每轉(zhuǎn)進(jìn)給量0.06mm,采用油霧脈沖發(fā)生器進(jìn)行油霧微潤滑,成品工件內(nèi)孔尺寸φ16.01mm-φ16.03mm,Ra0.8-1.6μm。

圖4 槍鉆深孔加工實況及加工后工件內(nèi)孔表面

(3)槍鉆在車床上的失效模式

當(dāng)槍鉆與工件回轉(zhuǎn)中心偏距過大時,鉆尖易發(fā)生沖擊,引起刀桿顫動,導(dǎo)致疲勞失效,嚴(yán)重情況造成刀尖碎裂;當(dāng)引導(dǎo)孔與刀頭間隙過大時,槍鉆切削刃后角0°,側(cè)刃切削材料過多,切削力過大引起側(cè)刃破裂、刀具失效;當(dāng)槍鉆切削部分冷卻不充分時,切屑大量堆積于刀具V型排屑槽中,刀具扭矩增大,易發(fā)生刀頭與刀桿分離破壞的情況。

為提高槍鉆使用壽命和消除人為失效現(xiàn)象,應(yīng)做好以下幾點:

①提高刀具安裝的找正精度,保證槍鉆與工件具有良好的同軸度;

②控制引導(dǎo)孔(或?qū)蛱?/span>)同軸度、尺寸公差和表面粗糙度;

③確保槍鉆處于高壓冷卻環(huán)境,推薦在車床加工中配合使用油霧脈沖發(fā)生器;

④根據(jù)工件材料選用合適的機(jī)床轉(zhuǎn)速、進(jìn)給量等切削參數(shù)。

小結(jié)

槍鉆在車床深孔加工技術(shù)中,采用槍鉆固定、工件旋轉(zhuǎn)的回轉(zhuǎn)模式。本文介紹了槍鉆在車床中的夾持方式、找正方法和技術(shù)要領(lǐng),分析了刀具失效模式及對應(yīng)的解決策略。在車床上,配合油霧脈沖發(fā)生器的槍鉆深孔加工技術(shù),加工的工件具有良好的孔位直線度、同軸度、尺寸精度和表面光潔度。該技術(shù)可在加工中心、車床等非專用槍鉆設(shè)備推廣和應(yīng)用,解決孔徑φ5-φ25mm的深孔加工問題。

東莞環(huán)球工業(yè)機(jī)械專業(yè)生產(chǎn)五軸深孔鉆,五軸龍門加工中心,歡迎您的咨詢!

本文來自網(wǎng)絡(luò)資料整理