什么是深孔,深孔加工難點有哪些,深孔鉆鉆頭有哪些種類,深孔鉆頭特點及選用要注意什么?

深孔加工的幾種工藝方法是什么,深孔加工注意事項有哪些?本文都有所介紹,希望對您有所幫助!

1. 深孔一般在行業中是如何定義的?

在機械制造業中,一般將孔深超過孔徑10倍的圓柱孔稱為深孔。深孔按孔深與孔徑之比(L/D)的大小通常可分為一般深孔、中等深孔及特殊深孔3種。

(1)L/D=10~20,屬于一般深孔。常在鉆床或車床上用接長麻花鉆加工。

(2)L/D=20~30,屬于中等深孔。常在車床上加工。

(3)L/D=30~100,屬于特殊深孔。必須使用深孔鉆在深孔鉆床或專用設備上加工。

2. 深孔加工難點

(1) 刀桿受孔徑的限制,直徑小,長度大,造成剛性差,強度低,切削時易產生振動、波紋、錐度,而影響深孔的直線度和表面粗糙度;

(2) 在鉆孔和擴孔時,冷卻潤滑液在沒有采用特殊裝置的情況下,難于輸入到切削區,使刀具耐用度降低,而且排屑也困難;

(3) 在深孔的加工過程中,不能直接觀察刀具切削情況,只能憑工作經驗聽切削時的聲音、看切屑、手摸振動與工件溫度、觀儀表(油壓表和電表),來判斷切削過程是否正常;

(4) 切屑排除困難,必須采用可靠的手段進行斷屑及控制切屑的長短與形狀,以利于順利排除,防止切屑堵塞;

(5) 為了保證深孔在加工過程中順利進行和達到應要求的加工質量,應增加刀具內(或外)排屑裝置、刀具引導和支承裝置和高壓冷卻潤滑裝置;

(6) 刀具散熱條件差,切削溫度升高,使刀具的耐用度降低;

3.深孔鉆的類型、使用范圍及工作原理

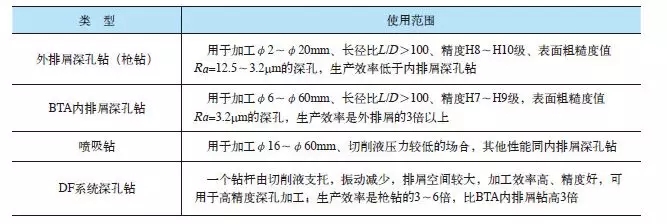

深孔鉆按排屑方式分為外排屑和內排屑2種,外排屑有槍鉆、整體合金深孔鉆(可分為有冷卻孔和無冷卻孔2種);

內排屑又分為BTA深孔鉆、噴吸鉆和DF系統深孔鉆3種。深孔鉆的類型和使用范圍如下圖所示。

4. 深孔加工時的注意事項

(1)深孔加工操作要點:主軸和刀具導向套、刀桿支撐套、工件支承套等中心線的同軸度應符合要求;切削液系統應暢通正常;工件的加工端面上不應有中心孔,并避免在斜面上鉆孔;切屑形狀應保持正常,避免生成直帶狀切屑;采用較高速度加工通孔,當鉆頭即將鉆透時,應降速或停機以防損壞鉆頭。

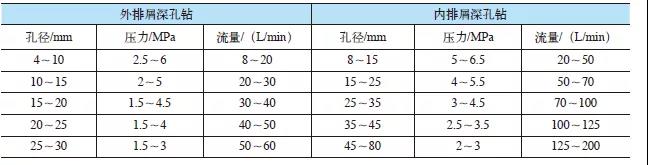

(2)深孔加工切削液:深孔加工過程中會產生大量的切削熱,并不易擴散,需要供給充足的切削液潤滑冷卻刀具。一般選用1:100的乳化液或極壓乳化液,需要較高加工精度和表面質量或加工韌性材料時,選用極壓乳化液或高濃度極壓乳化液,切削油的運動黏度通常選用(40℃)10~20cm2/s,切削液流速為15~18m/s;加工直徑較小時選用黏度低的切削油;要求精度高的深孔加工,可選用切削油配比為40%極壓硫化油+40%煤油+20%氯化石蠟。切削液的壓力和流量與孔徑及加工方式有著密切的關系,如圖所示。

(3)為保證刀具使用壽命,最好采用自動走刀。

(4)進液器、活動中心支承中的各導向元件如有磨損,應及時更換,以免影響鉆孔精度。

深孔加工是一類由專為現有應用而設計的刀具所主導的加工領域,許多不同的行業都涉及到深孔加工。我們應根據實際情況選擇合適的深孔鉆頭和深加孔工藝。

東莞環球機械主要做深孔鉆機床設備,有五軸深孔鉆,三軸深孔鉆,歡迎您的咨詢!